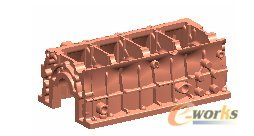

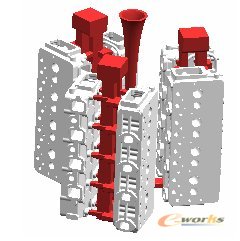

水平分型与竖直分型相结合工艺分型方案的优点是既保证了曲轴箱的原始结构设计不变(发动机设计的理念是在满足使用性能的前提下尽量减轻各个零部件的重量,因此曲轴箱的原始设计其结构是相当复杂的,参见图5所示。内腔有密布的强化筋条和强化幅板,这些结构用普通砂型铸造的工艺是容易实现的,而用消失模成型工艺采取竖直方向起模却无法达到顺利脱模之目的。如果采用图6所示之分型方案,就可将产品竖直方向的结构按照水平制模工艺来发泡成型了,铸件的重量不额外增加。与普通砂型铸造的缸体铸件相比单只重量小10kg。消失模缸体铸件为118kg, 普通砂型铸件为128kg。缸体铸件的重量减轻不仅降低了生产成本,也提高了铸件的质量和发动机的性能),又实现了泡沫模片制模的自动化,能够满足大批量生产的需要。不足之处是水平胶合线与竖直胶合线有交叉,容易在此处出现胶合不良现象。补救的办法是先人工检查再涂敷密封胶,图8为实物铸件。

图6 水平分型与竖直分型相结合工艺

图7 局部内凹式曲轴箱结构工艺

图8 (我国第一只自主研发的消失模铸造孕育铸铁长行程增压中冷干式缸套四缸柴油机缸体)

综合以上国内外几种有代表性的发动机缸体消失模工艺方案,加之笔者多年的生产实践,认为对于要求大批量生产的汽车行业发动机缸体消失模铸件而言,采用水平分型和将曲轴箱沿起模方向进行局部封实并从曲轴箱的外壁在局部封实部位作等壁厚镂空内凹处理的完全自动化制模和完全自动化胶合方案较佳。

1.2 发动机缸盖泡沫模型结构工艺设计

发动机缸盖通常由进气道、排气道、冷却水套、喷油器孔、机油孔、缸盖结合面强力螺孔、出砂工艺孔、气门挺杆孔、机油罩壳法兰面、冷却水接口法兰面、各种强化筋条和辐板等组成。

目前国内外在柴油机和汽油机发动机缸盖的泡沫模型的结构工艺设计上有少许不同,而分型方案的处理渐趋一致。经过多年的生产实践和研究发现:分型方案的处理渐趋一致主要是出于泡沫模片的成型质量、脱模的便利性和整体模型的胶合质量来考虑的,而泡沫模型的结构工艺设计上有少许不同主要是由于铸件的材质不同而采取的相应措施。由于铝合金的浇铸温度在720℃上下,铁合金的浇铸温度在1440℃上下,如此大的浇铸温差导致了在铝合金消失模铸造工艺上能实现的结构(比如Φ7mm以上的孔很容易直接铸出),在铁合金消失模铸造工艺上却难以实现这样的结构(比如Φ12mm以下的孔直接铸出时很容易出现粘砂和堵实现象)。这就要求我们针对不同的铸件材质来设计相应的消失模铸造工艺结构。但是无论铸件的材质如何变动,其铸件的泡沫模片的成型质量、脱模的便利性和整体模型的胶合质量方面的要求是一样的。对于发动机缸盖的泡沫模型分型方案比较一致的做法是水平逐层切割,原则是保证包含进排气道的模片能在两开合的模具结构中实现顺利脱模。

图9 发动机缸盖泡沫模型分型方案

图10 发动机缸盖浇铸工艺方案

如图9所示,发动机缸盖泡沫模型水平逐层分割成四只模片,各自单独发泡成型后按顺序胶合成一个整体。这种作业方式的优点是有利于组织实现自动化大批量生产部门且制模质量稳定。图10所示为一典型的发动机缸盖泡沫模型簇浇铸工艺方案。这是一个一次造型一箱六只缸盖铸件的浇铸工艺方案,其浇注系统的设计按照均衡凝固理论的指导,采取A(直): A(横1):A(横2):A (内)=1:1.2:2.2:1.6。其优点是铸造工艺出品率高,可达80%,并且每两只缸盖泡沫模型组装成的小模型簇有利于实现机械手自动化浸涂料的生产工艺,可极大地提高劳动生产率和稳定产品质量(见图11.)。

图11.机械手自动化浸涂料和夹具组装结构图