1 泡沫模型结构工艺设计

汽车发动机缸体缸盖消失模泡沫模型的结构复杂系数为一级,在实际生产过程中很难将其一次性发泡成型。我们参照零件的自身结构特点和消失模铸造工艺特点将产品泡沫模型进行分片处理,并对每一个模片进行结构工艺设计以利于发泡成型。每一个产品泡沫模型分片数量的多少及模片结构工艺设计的优劣直接关系到消失模铸造工艺项目的成败和消失模铸造生产效率的高低,这是关系全局的战略问题。

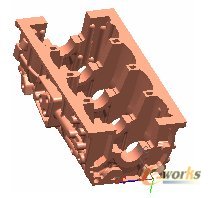

1.1 发动机缸体泡沫模型结构工艺设计

发动机缸体通常由气缸、缸筒冷却水套、缸盖结合面强力螺孔、出砂工艺孔、气门挺杆孔、主油道孔系、机油回路孔、机油泵孔、凸轮轴孔(汽油机多为顶置凸轮,设置在缸盖面上)、曲轴孔、曲轴箱、油底壳法兰、滤清器法兰、飞轮壳法兰、冷却水泵法兰、机油冷却器法兰、各种强化筋条和辐板等组成。

目前国内外在柴油机和汽油机发动机缸体的泡沫模型的结构工艺设计上有较大差异,从分片方案到模片的工艺处理均不尽相同。欧美国家在分片方案上多采用自缸盖结合面至油底壳面水平切分(包括“V”型和直列式缸体)的方式,参见图2所示。这种分型方案的优点是有利于实现自动化大批量生产,且胶合线互不干涉,胶合质量有保证;不足之处是胶合线较多且大部分分布在非加工面上,外观的整体美感不及普通砂型铸造件。与之配套的模片工艺处理较大的地方是将曲轴箱沿起模方向进行局部封实和镂空处理,参见图3所示。这种模片工艺处理方案的优点是有利于实现模具结构的简化,进而对模片的发泡成型稳定性和提高制模效率有积极的推动作用; 不足之处是尽管在模片的局部厚大处采取了等壁厚镂空处理,以尽量减少由于局部封实而带来的铸件重量增加,但是由于受到起模高度和模片对孤岛状芯模的强大包紧力作用之限制,使得镂空处理的效果难如人意。

图2 水平分型

图3 局部封实式曲轴箱结构工艺

亚洲一些国家的发动机缸体消失模工艺方案大致可以归结为两种类型:以日本为代表的外形整体制模内部镶嵌缸套式工艺(参见图4所示)。和以中国为代表的水平分型与竖直分型相结合工艺(参见图6所示)。外形整体制模内部镶嵌缸套式工艺分型方案的优点是主体模型的刚性好,外形美观,用胶量小,尺寸精度高,缸套单独制模减小了模片的发泡成型难度。不足之处是缸套模片与外形整体模片胶合时在竖直方向上出现了贴合面,完全依靠机械化操作不能保证胶合质量,必须用人工补胶的手段来配合,这既降低了生产效率又给质量的稳定性带来了隐患。与之配套的模片工艺处理较大的地方是将曲轴箱沿起模方向进行局部封实并从曲轴箱的外壁在局部封实部位作等壁厚镂空内凹处理,参见图7所示。这种模片工艺处理方案的优点是既能最大限度地减轻铸件的重量,又能有效地减小泡沫模片对侧面芯块的包紧力(镂空处理所用的成型芯块可以安装在侧面整体式抽芯模板上),使得泡沫模片成型质量得到提高。与之配套的曲轴箱凸模模具采取了整体式脱模与局部滑块相结合的成型工艺,其优点是增加了泡沫模片成型的灵活性并减少了零件结构堵实面积,不足之处是制模工序变得复杂,既拉长了泡沫模片的制模周期,又使模具的使用寿命变短。

图4 整体制模与镶嵌缸套工艺

图5 砂型铸造曲轴箱结构