1 前言

机械工程虚拟样机技术是随着计算机技术的发展而迅速发展起来的一项CAE技术,它利用软件在计算机上建立3D样机模型和力学模型,用数字化形式代替传统的实物样机试验,伴之以三维可视化处理,模拟在现实环境下系统的各种性能,然后改进样机设计方案,以减少产品开发周期和成本,或根据仿真结果进行系统优化,为物理样机的设计和制造提供参数依据。

将虚拟样机技术应用于机械结构的优化设计,可快速优化提高产品质量和可靠性,缩短优化开发周期,显著降低设计成本。

2 构建虚拟样机

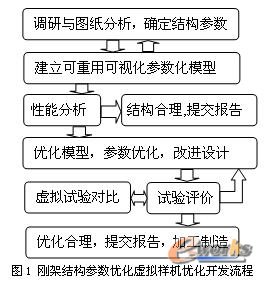

基于虚拟样机技术,以Hp WorkStation2000为硬件支撑平台,以ANSYS软件为工具对某大型空间刚架结构进行参数优化,研究过程如图1。

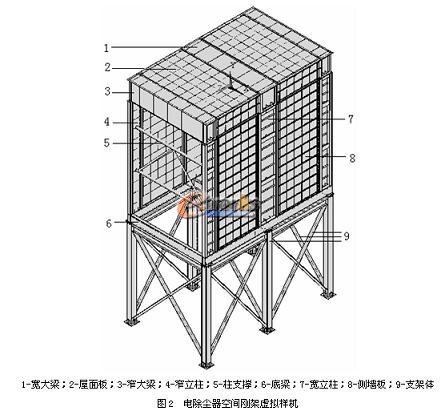

某型号电除尘器(图2)流通面积48m2,载荷工况复杂,空间结构庞大,总长约14m(含进、出气烟箱),总宽约8.5m(含一侧侧墙板的楼梯),总高约22m(含顶部起吊、顶部电气系统和楼梯装置),其中进、出气烟箱(斗状)、楼梯、顶部起吊等不对其他构件有承载作用的装置均简化为重力载荷作用在相关部位,另外由于工艺和结构的特定要求,在大梁和立柱的某些部位上开有孔槽和其它附加结构等。如人孔圈、电磁孔圈、电磁法兰、保温层装置、测温座、加热管座、封板、压条、支承座、爬梯、吊耳和连板等,图2数字模型均对其进行简化处理后,梁、板和柱的各截面基本都可视为等截面结构。屋面板焊接于大梁顶部,侧墙板焊接于立柱和大梁之间,起着密封和连接的作用并侧向抗剪切变形,基本不承受载荷,对整体结构的弯曲变形影响很小,建模时利用壳单元进行模拟。以上简化仅对某些有孔槽和其它结构的区域应力分布有局部影响,对整个结构的受力无明显影响。而且这样做既准确地表达了原结构的空间几何关系和截面形状,使虚拟样机没有失真,能较准确地反映大梁的受力特征;同时能够简化计算,使模型分析能顺利地在程序中实现。

图2是利用ANSYS APDL(ANSYS Parametric Design Language)语言——该语言[3]是一个功能强大的专用描述性、解释性语言,类似于FORTRAN,可以实现FEA的参数化建模,是实现虚拟样机数字建模的有效手段——建立的三维虚拟样机数字模型,该模型完全参数化(程序略),可重用性良好,基本上实现了结构可视化逼真虚拟重现,较准确地反映了结构外观几何形状和空间装配关系,可有效保证性能分析。

这样,由大跨度桁梁,屋面板,立柱,底梁,侧墙板,立柱支撑体和支架体组成的空间结构(图2),即可虚拟实现电除尘器的承载、密封并使其他部件在其空间安装定位。各平面刚架通过屋面板、侧墙板和底梁等纵向构件连在一起,形成一个大型虚拟空间刚架受力体系。

3 强度性能分析

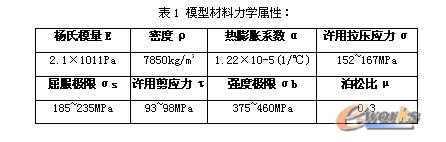

3.1 模型力学属性