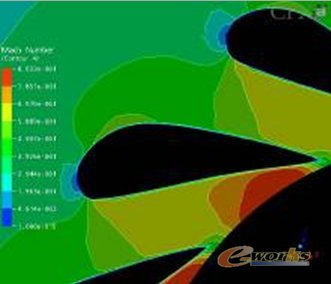

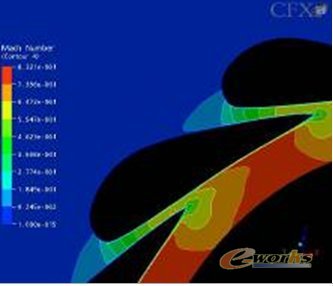

4.3 马赫数分布

马赫数分布见图5:沿气体流动方向,马赫数呈递增趋势,在喷嘴环叶片出口,马赫数最高,速度最大。整个喷嘴环流道内马赫数均小于1,与预期设计亚音流叶片相吻合。

大开度马赫数分布

小开度马赫数分布

图5 不同开度马赫数分布

由于前缘的滞止,大开度时前缘点附近速度有明显降低趋势,相应马赫数显著降低;尾缘部分,由于气流撞击引起尾缘流动损失,使尾缘点附近速度降低,相应马赫数降低。

流动轨迹线分布见图6,喷嘴环通道内流动轨迹线与叶片型线相吻合,本设计所得到叶片通道内型线较理想。

大开度速度分布流线图

小开度速度分布流线图

图6 不同开度流线分布

4.4 性能参数

流量、转速等的变化,喷嘴环气动性能也会随着不同的工作状态发生变化,由于边界条件和计算中没有考虑涡轮叶轮的扰动等因素,计算结果和实际存在一定的误差,但相对两个状态的计算,采用的计算方法一致,具有可比性,通过相对比较可知:大开度时喷嘴性能优于小开度,可变喷嘴在调节范围内喷嘴环效率最大变化为12.49%,具体比较见表1。

表1 大小开度气动性能比较

5 结论

计算分析表明,我们设计的AVNT径流涡轮增压器喷嘴环设计较理想;喷嘴环通道内型线与气体流动流线接近;前缘滞止和尾缘气流交汇均引起相应的流动损失。为降低喷嘴流动损失提高涡轮效率,从气动模拟考虑可进行如下结构优化以提高性能:

⑴ 针对前缘点阻挡滞止,可通过调整安装角、减小逆流面积进行优化;

⑵ 针对喷嘴环尾部的优化,应力求尾部曲线段光滑过渡,减弱气流撞击损失。

⑶ 针对喷嘴环叶片整体形状而言,从模拟结果来看,该设计叶片通道未有涡流、横流、气流脱离等现象,设计较合理,若进一步提高设计,可对不同曲线段的连接处进行优化,力求型面曲线连续光滑过渡,以获得低流损翼形叶型[4]。(e-works)

[参考文献]

[1] 王航、黄若等,JK80VNT增压器开发研究,内燃机工程,2004年第3期

[2] 冀春俊,微型燃气轮机向心透平气动性能的数值研究,硕士学位论文,中国大连:大连理工大学,2005

[3] 朱大鑫,涡轮增压与涡轮增压器,中国大同:兵器工业第七○研究所,1997

[4] 田永祥,涡轮增压器喷嘴叶片低流损翼形型线设计计算方法研究,硕士学位论文,中国山东:山东大学,2004

[5] AEA Technology plc. CFX 参考手册,AEA Technology Engineering Software,1999

[6] 郭鹏程、刘胜柱等,基于多块网格技术的离心泵叶轮CFD分析,中国农村水利水电,2004年第1期