——华为中国政企智能制造业务部钢业行业首席专家 顾廷权

近年来,以人工智能、5G、云计算、大数据等为代表的新技术迅猛发展。随着国家一系列鼓励产业转型升级的政策出台,各行各业都掀起了数字经济革命浪潮。实施绿色制造、智能制造和精益制造,成为各钢铁企业转型升级的主旋律。

数字经济时代,钢企数智化转型不可跨越的发展阶段是标准化、信息化、精益化、数字化、网络化、智能化、智慧化等。而当前,国内大部分钢企仍处于信息化阶段,钢铁贸易互联网化成为约30%企业转型的重要方向,只有5家大型钢企将发展大数据产业作为发展战略之一,仅中国宝武一家将智能制造写入公司“十三五”战略。

钢企实施数智化转型的探索

当前,钢企实施数智化转型主要有两种模式:

一类以自主研发为主。例如,中国宝武自主研发了智能工厂平台iPlat和智慧生态平台ePlat数智化平台,并在宝武鄂钢首次实现了大生产验证应用。智能工厂平台iPlat,即云、边一体化智慧制造平台,拥有数据采集治理及服务、智能化生产过程控制、数字化制造执行应用及成本绩效管控、全面整合的生产过程监控和多源数据的融合创新应用等功能。智慧生态平台ePlat支撑集团公司构筑钢铁生态圈,为产业链参与主体提供金融、物流、技术、质检、资讯、采购等综合集成服务,实现产业链商流、信息流、资金流、物流四流合一,通过大连接、大数据、大共享实现向生态圈的辐射传导和赋能服务。

另一类以借助社会专业技术力量为主。例如,河钢集团原有的电商平台设备老旧,为快速完成云商平台的转型升级,河钢集团选择与华为合作,基于华为云构建B2B电商业务新平台。新平台实现了性能优——客户访问网站流畅,在竞拍、秒杀等极端场景下依然能够平稳可靠运行;轻资产——华为按一定周期仅收取服务费,河钢无须关注资源维护,专注于主营业务即可。

在这两种模式下,国内一些标杆钢企已经进行了数智化转型的积极探索。

如中国宝武,2015年在钢铁行业率先承担工信部智能制造示范试点项目“热轧1580智能车间”;2018年基本建成,技术经济指标改善明显,工序能耗下降6.5%,内部质量损失下降30.6%,废次降下降10%,全自动投入率提升10.5%,指标实绩大大优于设定目标。2019年,宝钢股份成功入选达沃斯世界经济论坛“灯塔工厂”。

又如沙钢集团,自2015年起,就将智能制造作为信息化与智能化深度融合的切入点和主攻方向,由点及面全面推进智能制造战略工程。2017年,沙钢创新实施“高端线材全流程智能制造新模式应用”智能化项目,为钢企提供智能工厂解决方案。通过建设一个中心、一条智能化生产线、四大系统、七大平台,探索形成了一种高端线材智能制造新模式,为企业节能减排、减员增效、提质增效等提供技术支撑。项目建成实施后,生产效率提高31.5%,运营成本降低23.2%,产品研制周期缩短35.4%,产品不良率降低26.8%,单位产值能耗降低19.7%。

“十四五”钢铁行业数智化转型路径辨析

钢铁是制造业的“脊梁”,是工业的“粮食”,在我国由制造大国向制造强国挺进的过程中,钢铁行业由全球“老大”变“强大”至关重要,其中数智化转型将发挥不可替代、举足轻重的作用。

钢企智能制造包含技术与管理两大维度变革,目标是实现资源全局优化配置,解决不确定性问题,实现大规模定制和预测式制造,以满足下游客户的个性化需求;基础是标准化和精益化;手段是虚拟化和闭环控制;核心是工业软件,即软件定义工业SDI。数字化的关键是有数据,实现业务对象、规则、流程的数字化。智能化的关键是实现数据自动流动,将正确的信息在正确的时间、以正确的方式发送给正确的人或系统,使其做出正确的决策。智慧化的关键是实现知识工作自动化,即数据能够自动转化为信息、信息能够自动转化为知识、知识自动转化为智慧,进而实现知识持续的沉淀、固化、迭代、提升和传承。

钢铁产品的竞争力虽然最终通过产品的制造、质量、性能等因素表现出来,但是追根溯源,都会深层次地延伸到设计层面。设计是钢铁产品竞争力的起点,是决定钢铁产品竞争力的根本要素。钢铁产品、工艺、装备和工程等智能设计(或集成研发IPD),既是钢铁制造流程实现智能化的关键环节之一,又发挥着先导和引领作用。通过智能设计,可以高效创新、优化钢铁制造流程的物理系统,为实现钢铁制造流程智能化提供数字化基础和模型系统。同时,智能制造为智能设计提供最真实工况环境下1∶1验证与实验数据。通过智能设计与智能制造之间相互驱动、交互校验,可大大促进钢铁产品、工艺、装备和工程技术的快速迭代。

钢铁制造流程的智能设计主要包括3个层面:一是材料基础科学层面(分子、原子微观维度),运用材料与工艺三维仿真设计分析计算技术,模拟仿真研究材料成分和微观组织结构与性能之间的关系,冶金和轧制工艺过程的温度场、流场、应力应变场等。二是工序技术科学层面(工序、装备中观维度),研究工序与装备技术的可行性,模拟仿真优化研究冶金装备的合理性。三是流程工程科学层面(流程、工厂宏观维度),运用流程与工程学三维仿真设计计算技术,研究优化流程与工程的整体性、系统性、协同性,以及钢铁制造全流程物质流、能量流、信息流的动态一体化、有序化、集约化。

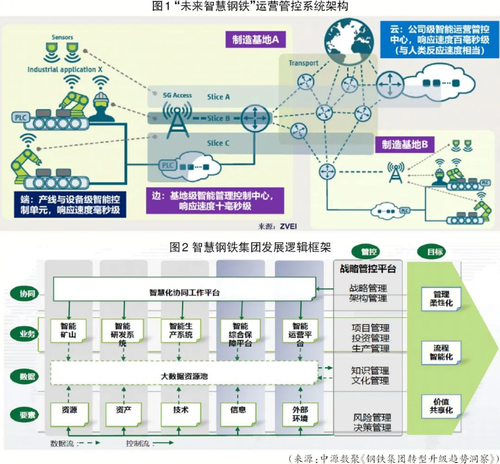

ICT与OT加速深度跨界融合,将给传统的钢铁工业运营管理控制技术与系统架构带来颠覆性变革(如图1所示)。对于钢企而言,数据将成为核心生产资料和最重要的资产,人工智能将成为先进生产工具,算力将成为先进生产力,通信网络将成为神经中枢,信息和数据将深入人、机、料、法、环等各个环节。信息流对制造企业的再造,是一个完整的价值链再造过程,将变革传统钢企的商业规则和经营模式(如图2所示)。

实施智能制造的三大要素:人才、技术和方法论。对于智能产线、智能工厂等新生事物,没有现成样板可参考,研发创新、个性化定制的成分大。传统的钢铁工程技术产品提供商,自身往往背负着沉重的历史包袱,既有的竞争优势很有可能成为新形势下的劣势。一方面,他们大多以销售优势技术产品为主要目的,难以完全做到以服务于钢企个性化需求为中心;另一方面,大都处于数智化转型探索过程中,如果钢企主要依靠此类厂商实施数智化转型,很可能难以取得大的创新突破。

笔者认为,钢铁过程技术产品供应商需要加强与钢企客户的配合,与领先的ICT厂商跨界融合,在某些点形成竞争优势,将自己打造成生存能力极强的“碉堡”,共同构建起坚强的“钢铁工程高科技长城”,从而为钢铁及相关行业提供更可信的优质产品与服务。

钢铁制造流程基础自动化控制“计算+通信”架构将逐步代替“电子+电气”架构。不宜将所有数据都上云,端、边也应该分担起必要的数据处理、存储和分析计算等功能。泛在云化控制技术等将逐步代替传统PLC、DCS等,是国内自动化公司赶超西方传统自动化巨头千载难逢的机遇,关键是要实现实时操作系统、工控开发环境、时间确定性网络、统一开放协议等核心技术安全可信。

此外,数据质量将直接影响数据价值的呈现和应用效果。因此,钢企在实施数智化转型过程中,首先必须把好数据治理关。其次,需要以业务数字化为前提,以数据入湖为基础,以建设数据中台为重点,通过构建完整、清洁的逻辑数据湖,做厚业务与数据双驱动的数据中台,进而筑牢与业务主题紧密联接的数据底座。IDC将成为钢企重要的新型基础设施,不应以短期的投入产出比来衡量,越早建立或租用越好。数据构架、数据频次、数据分析三位一体,构成数据体系。每个企业都有自己独特的数据体系,即数据编码基因。企业数据编码决定了数智化转型的成败,需要由钢企业务专家主导、与IT专家等协同完成。

数智化转型的几点建议

传统的钢铁行业数智化转型是一个长期渐进的过程,不可能一蹴而就。笔者基于自身的一些实践与思考,就钢铁行业数智化转型提几点粗浅的建议,以期抛砖引玉,引发相关方面更广泛、深入的思考与实践探索。

法规标准:“智能制造,标准先行”。规范化与标准化工作是实现智能制造的重要基础。数据确权、信息安全等是实现智能制造系统三向集成的前提。钢铁行管部门与行业组织等,需要在数据安全与权利保护法律法规、规范标准制定方面充分发挥好组织、协调、监督等重要作用。

研发模式:变革目前广泛采用的经验试错法传统手工作坊式的钢铁产品和工艺研发模式,大力发展大数据与人工智能驱动的高通量计算加高通量试验的材料和工艺集成数字化研发模式。

技术路径:将专业知识(机理模型等)+专家经验(操控规则等)+数据智能(人工智能、大数据等)有机结合,充分利用好专家经验至关重要。即使将来实现了智能制造,人的决策作用依然是最重要的。

实施步骤:透明化(信息/经验/模型等可视化,支撑实现决策优化等)——智能化(数字孪生,支撑实现产线异地远程智能操控与运维等)——智慧化(人-信息物理系统,支撑实现行业知识的持续沉淀、固化、迭代、提升和传承等)。

实施方式:钢企、行业技术产品提供商、专业ICT提供商、高校/专业研究院所等相关单位,强强合作,优势互补,跨界研发,协同创新。

实施方法:应用开发、平台打造、数据治理、人员赋能、管理变革协同发展,齐头并进;自上而下,自下而上,同步推进。

能力建设:企业数智化转型,组织与人才的数字化能力将成为关键元素。企业拥有强大的数字化平台,组织将变得敏捷、高效、生机勃勃,人才的潜能才能得到充分发挥和释放。数字化组织中人才的引进、培养、任用、使用、考核、评价、激励等每个相关环节都需要相互联动,进而构成人才能力全生命周期持续闭环、迭代、提升。