企业流程重组的一个重要目的就是尽量的消除企业流程中的Break Point,这样才能实现信息流的无缝传递,减少出错的机会,提高响应能力,便于随时监控。在上述的三种Break Point形态中,系统与系统类型Break Point是最容易消除,只需要通过系统对接实现数据的直接交换即可;而另外两种类型则有因为了人的介入,必须首先考虑能否通过企业流程重组消除人的介入,从而加大了消除难度。

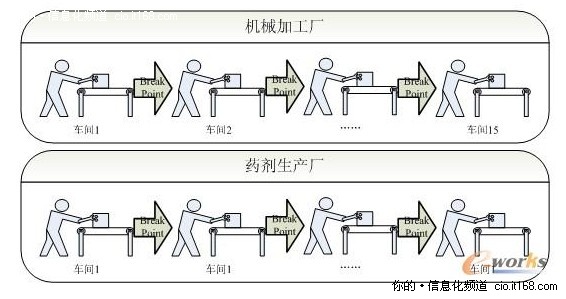

分别以一家机械加工厂和药剂生产厂为例,假设他们都各有15个工序,也就意味着两家企业都至少有14个Break Point。对于机械加工厂而言,15个工序意味要在15个不同的车间进行,需要进行物理的转运和人员之间的交接;而对于药剂生产厂而言,完全可以在一个车间内完成所有15个工序,不需要进行物理低点的转移和人员的变换。

▲ 图2 企业流程图对比

具体如上图对比所示。对于机械加工厂,即使信息化也仍然需要15个车间和15个操作人员;而对于药剂生产厂,可以通过一套先进的数控设备实现1个车间和1个操作人员,从而消除了所有的14个Break Point。通过该案例我们可以发现,离散制造业中的工序之间的Break Point从目前来看可以说是无法消除的,除非未来彻底机械化(比如用机器人来转运和代替操作人员)。

正是由于离散制造业的特殊企业流程特点,该类型企业的产能不像流程型企业主要由硬件(设备产能能)决定,而主要以软件(加工要素的配置合理性)决定。同样规模和硬件设施的不同离散型企业因其管理水平的差异导致的结果可能有天壤之别,从这个意义上来说,离散制造型企业通过软件(此处为广义的软件,相对硬件设施而言)方面的改进来提升竞争力更具潜力。

三、离散制造业信息化的对策思考

1、完整全面的企业流程重组(BPR),这也是目前信息化的普遍模式。它可以从根本上消除企业流程中的Break Point, 优点在于可以最大化的激发企业的动力,缺点在于一次性投入过于巨大以及带来的人力资源的不适应。由于离散制造业的人员素质偏低以及流程中的Break Point远高于其他行业,从而直接导致BPR难度过大,工序之间的break point可以说是与生俱来以至于无法直接消除,很大程度上得依赖员工素质的提升来弥补。实际结果也表明该策略并不适合目前阶段的绝大多数离散制造业,这也是造成离散制造业当前信息化现状的主要原因。

2、不要一味的求大求全,切实地从企业自身特点出发,通过企业流程分析找出当前急需加强的瓶颈模块,通过局部的信息化提升提高企业的竞争力,实现效益最大化。比如有的企业瓶颈在于生产计划制定,可以上生产管理系统;有的企业重在运输物流,可以上供应链系统;有的企业重在产品数据转换,可以上PDM;等等就不一一列举了。该种对策从理论层面是有缺陷的,不符合书本理论;但却是最实用的;目前绝大多数信息化实施成效显著的企业都是因为切实地认识到了现实和理论的差距,抓住了核心问题,从而取得了收益最大化。

其实上述两种对策,并不是完全对立的,准确的说它们之间的关系是未来和现实的关系。在我国目前的离散制造业现状和当前技术背景下,只能也只有先关注于瓶颈模块,提升竞争力,在经济变革大潮中求得一席生存之地;而后随着人员素质的提升以及技术的进一步发展,再慢慢扩大信息化程度,最终实现对策1所描述的愿景。