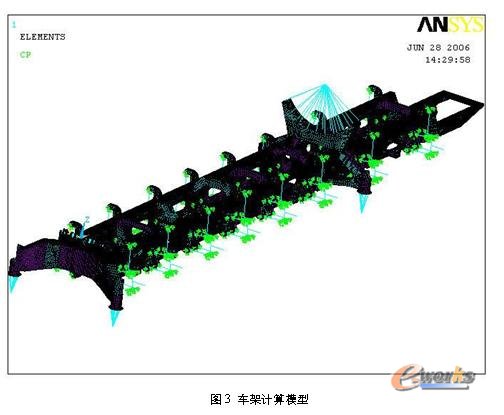

3 车架计算模型

车架的CAD三维实体模型是在UG NX3下构造的,由于CAD与CAE的思路和最终目标差异,CAD模型不能直接用于计算分析,必须对读入的CAD实体模型作适应于CAE的改造。在ANSYS软件中,需要对从CAD模型转换过来的复杂结构零件进行相互连接,采用耦合连接则太繁琐,采用布尔运算连接比较复杂。如果在同一界面下逐个构建几何实体,界面会变得很繁复不易处理。因此要解决这个问题,应采用其他有效、简洁的几何实体构建方法,还要保证几何体间无缝连接。

对复杂结构的各个部件在Design Modeler下进行分别构建,再利用标准格式转换读入是一个比较实用的方法。采用标准格式(如IGS格式)读入时,点线面相同的特征会自动合并,在构建每一个部件时要保证连接处的点线面一致,就解决了各部件间的无缝连接问题。

在建立车架结构几何模型时,本文采取了三种方式生成几何实体:一是用命令流文件生成车架纵梁部分,在各部件连接处预留连接线,以便于与其他结构无缝连接;二是建立主要部件结构的板单元几何模型,并保存为IGS格式文件,然后在命令流文件中用IGS格式读入横梁、支腿等部件结构;三是桥壳这样非常复杂的三维几何实体,通过ACIS格式单独读入,划分单元后存储为DB文件,在整体模型中通过CDREAD命令读入。

车架结构中摆臂支架与桥壳是通过螺栓连接,在计算模型中采用梁连接方式代替,以单边两圈24个梁单元连接,这种连接方式能完全传递力和弯矩。支腿结构不是分析重点,采用线及与结构耦合的方式处理。在建立有限元计算模型时,精减对静态结构强度影响不大的局部结构以节省计算机资源。整体结构主要由钢板焊接而成,因此计算模型以壳单元为主,桥壳由于曲面复杂采用实体单元。计算模型如图3所示。

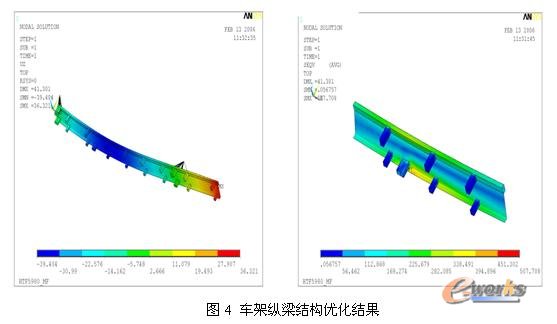

4 计算结果分析与优化

4.1 主纵梁的断面结构优化

根据对各类载荷工况的分析,静态载荷工况下的载荷远大于动态载荷工况,因此确定了以静态载荷工况作为确定和优化车架主纵梁断面结构的依据。车架主纵梁断面结构优化包括两方面,结构尺寸优化和钢板厚度优化。车架结构尺寸优化主要是车架的纵梁断面尺寸,在方案阶段建立了车架纵梁的全参数化模型,通过主要载荷工况计算分析完成了纵梁的断面优化。这个优化是通过APDL命令流文件完成的,结构尺寸参数连续变化,以应力为约束条件,重量最轻为目标。由于市场可能供给的材料型号而有一定的限制,板厚度的优化无法采用连续变量形式,因此对板的厚度优化基本是通过厚度调整的方式进行。