5 管材液压柔性成形技术在汽车车身框架的应用

在汽车工业,结构零件占车身总重的很大一部分,为减轻车身的重量,可以采用两种途径:一种是采用新型的轻质材料,另一种就是就是减少零件的重量。而利用管材液压柔性成形技术成形开创了一个减重的新领域:结构零件的生产。与传统的结构部件生产工艺相比,管材液压柔性成形具有以下优点:高度整体化(即零件数量的减少),复杂空间结构,零件刚度好,空间利用率高,尺寸精度高。图10 为汽车车身框架的集成图,其中主要有车顶纵梁,其原始管坯为低碳钢,管坯的外径为69.9mm,厚度为2.0mm,全部工艺过程包括弯曲、液压柔性成形、冲裁和切边等,并且为了提高生产率,左右零件同时用管材液压柔性成形的方法生产,然后在下道工序中切开。

图10 管材液压柔性成形的汽车车身框架

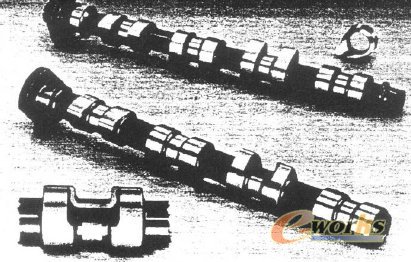

6 凸轮轴

利用管材液压柔性成形胀接工艺可以用来实现零件之间的联接,如图11 为利用此种工艺生产的汽车发动机的凸轮轴。首先利用粉末冶金的方法生产出单个的凸轮,然后把多个这样的凸轮预安装在一根管坯上,在管坯内部通以一定的高压液体,管坯局部经过了塑性变形,在凸轮的两侧超出了凸轮的宽度,约束了凸轮的轴向位移,并且,由于管坯内压的作用,凸轮也产生了一定的弹性变形,当内压撤消后,凸轮回弹,会在凸轮与管坯之间产生一种紧密的结合力,这种结合力防止了凸轮相对于管坯的转动。与传统凸轮轴生产工艺相比,由于此种工艺的凸轮与心轴为胀接,可以采用不同的材料,在相同扭距的情况下,零件总体重量也降低,特别是对于一些中心需要钻孔的零件更有优势。

图11 利用液压柔性成形胀接工艺生产的凸轮轴

7 国内汽车领域的研究和应用情况

国内用类似的方法加工三通管、波纹管等管件和自行车零件,但成形压力较低,工艺参数之间的优化控制也不严格,用管材液压柔性技术成形汽车领域的零件还是空白,未应用到实际生产中。北京航空航天大学在早期开展液压柔性成形的基础上,利用国家的资助,开始管材液压柔性理论、工艺和装备关键技术方面的研究,并研制出国内首台五轴管材液压柔性成形机,如图12 所示。该装备由多个单元组成,可以实现各种控制参数的优化匹配和严格控制,其主要参数有:(1)内压最高可达150Mpa,现正在安装400MPa 高压源;(2)侧推力最大1500kN;( 3)可加工零件最大直径100mm,最大长度1000mm。

图12 北航自行研制的管材液压柔性成形机

8 结论及应用研究展望

减轻结构重量以节约材料和运行中的能量是现代先进制造技术发展的趋势之一。液压柔性成形是适应这种趋势提出来的一种制造空心轻体的新工艺。液压柔性成形件具有诸多的优点,因此可以减少模具,降低生产成本,缩短加工周期。可以用于制造汽车、航空、航天等行业中使用的各类轻体构件。根据美国钢铁研究院汽车应用委员会的调查结果,在北美制造的典型轿车中,采用空心轻体件在轿车总重量的比例已从15 年前的10%上升到16%,而在中型面包车、大吉普和皮卡车的比例还要高。因此美国有关大学,研究机构和公司十分重视液压柔性成形技术,已于几年前开始着手研究开发,近年来加大研究开发的力度。如美国三大汽车公司和十大钢铁公司成立“汽车与钢铁液力成形工业资源组织(Auto/SteelPartnershipHydroformingIndustryResourceGroup )”。据一项调查表明,估计到2010 年北美生产的典型车型中将有50%零件采用液压柔性成形技术制造。(e-works)