1.引言

随着数控机床的不断普及,高精度、高性能数控机床的不断出现,数控机床逐渐从单重的高效,逐渐向高效和高精度发展。因此高精度数控机床慢慢成为型号关键件的首选机床,但是我国引进高精度数控机床为数不多,相关经验比较缺乏,加之机床造价较高,甚至是普通机床的十倍、百倍,对机床的选型造成一定难度和风险。本文就我厂某型号关键件的加工机床选型,对机床选型的步骤和应当注意的问题进行了阐述,以供相关人员在机床选型时以做参考。

2.零件分析

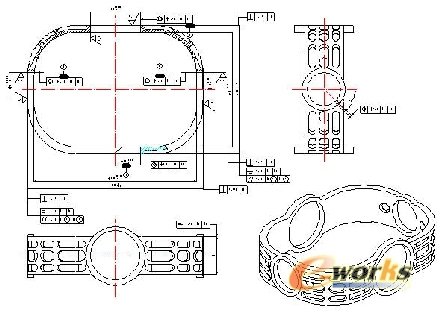

薄壁环类零件在加工中经常遇到的三大难题:1)装夹易变形;2)加工变形,加工中装夹状态下的零件尺寸与释放后的状态不一致;3)薄壁难以测量。该零件材料为铸铝(ZLCuMn),主要特点是跨距大、薄壁、易变形、加工精度要求高:2-φ90±0.01,2-φ72±0.01,同轴度φ0.01,垂直度0.01,位置度0.01。零件图及形位精度如图1所示。

图1 加工零件

3.机床选型

从以上分析可看出,该零件尺寸大,四孔的形位精度要求特别高。若采用普通镗铣床加工,精度尺寸一致性很难保证,装夹难度大,需反复找正。应此转换加工思路,采用一次装夹,一次加工完成的工艺措施来保证零件的尺寸要求。因此从该零件加工需要以及加工能力储备考虑,决定选购可立卧转换、带转台的五轴五联动机床,并针对机床制定如下主要技术要求:

表一 机床配制要求

|

模块 |

配置要求 |

|

名称 |

数控精密坐标镗铣床,配备FANUC160i数控系统 |

|

机床结构 |

带加强筋间隔的铸铁床身,确保优良的静态和动态性能及强的刚性,结构形式采用动柱结构。 |

|

线性轴 |

X坐标轴水平导轨,行程大于800mm,定位精度小于3μ |

|

导轨 |

导轨基准须刮研并安装超精密级预紧的循环滚珠滑枕 |

|

滚珠丝杠 |

直径大于50mm |

|

进给 |

直线轴由交流电机和滚珠丝杠驱动 |

|

位置检测装置 |

XYZ轴的行程及定位依靠Heidenhain高精度光栅尺控制,分辨率小于0.0001mm(0.1μ) |

|

回转轴要求 |

AC电机驱动,摆动式B轴,电主轴,摆动范围0°~110°,液压锁定。旋转和定位控制通过高精度编码器。 |

|

旋转工作台C轴 |

交流电机和蜗杆驱动,通过高精度编码器控制。 |

|

主轴要求 |

电机主轴带HSK-A63锥孔,用变频器驱动。 |

|

刀库 |

快换性盘式刀库,24刀位,HSK-A63锥孔,最大刀具长度大于230mm |

|

外围设备 |

带盘和冷却泵的排屑装置 |

|

数控系统 |

10.4“彩色液晶显示屏 |

一般来说,一个完整的机床系统主要包括:高的静/动刚度支承构件(机床的基本结构);高精度、高稳定性的主轴;高控制精度的进给系统;高精度及可靠性的 CNC 系统;高效的冷却系统;安全防护与实时监控系统等。