1 前言

汽车后桥作为整车的一个关键部件,其质量对整车的安全性能有重要的影响,因而对其进行有效的优化设计是非常必要的。本文研究的后桥在海南路试时发现存在局部强度不足的情况,该桥为引进的某型车国产化后的后桥,通过用有限元分析方法对其进行计算分析与比较,为优化该产品的设计提供依据。

2 后桥壳的有限元模型的建立

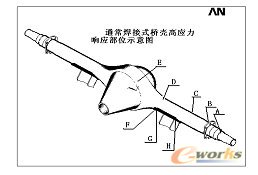

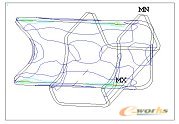

图1 焊接桥壳常见的高应力部位图

根据该车后桥结构特点,有限元分析的重点集中于桥壳分析,即将车桥主要受力简化成桥壳受力,该简化计算模型基本反映出车桥的应力集中以及局部应力分布及水平,能满足实际设计分析的要求。该车桥主要由后桥壳、加强板、平衡杆支架、板簧支座等组成,为钢板焊接式,一般其强度问题点发生的部位如图1所示。在最主要的垂直载荷工作条件下,桥内侧承受等弯矩,平直管区的名义应力响应最高,其中C、D、F点有弹簧座或过度圆弧产生应力集中效应而成为高应力区域。实际车辆上,平直管区还可能有减振器、平衡杆安装支架等,向桥壳加新的作用力或因支座对桥壳产生约束而产生应力集中,G、H点是平衡杆座板焊接位的应力集中问题, E点处在中间相对平缓的过度部位,应力也较高,A、B点的高应力对应最大侧向载荷工作情况发生。

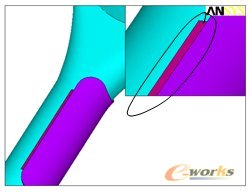

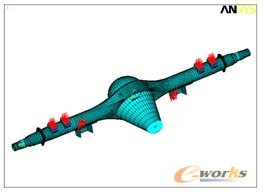

采用SOLID45单元建模,对局部焊接部位进行细化处理,即直接对焊料建模,反映局部细节的模型,如图2、3所示,模型共划分36742个单元, 40152个节点。

图2 焊接部位处理

图3 后桥CAE模型(负荷及约束)

3 载荷与约束

3.1后桥壳所受载荷的处理

后桥所受载荷有后悬挂及后轮对后桥的作用力,本分析考虑了两种工作载荷:一种为桥负荷,取最大负荷为2.5吨(动载系数2.5),分别作用在板簧支座与桥壳联接位,如图3所示;另一种载荷为平衡杆在车身发生倾斜等情况时产生的抗力。

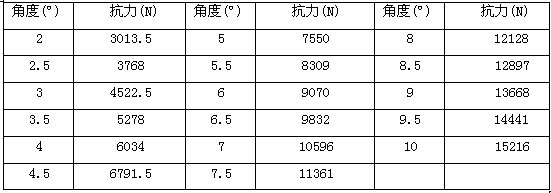

平衡杆的抗力有两种计算方法,一种是按理论力学平衡原理求出平衡杆抗力,另一种是通过有限元分析,即考虑平衡杆实际变形,求出平衡杆抗力,平衡杆的模型如图4所示。其中倾斜角度决定了抗力的大小,所以取2º到10º范围,得到对应的抗力的大小。如表1所示。

表1. 不同角度下平衡杆的抗力

3.2 车桥壳的约束情况

车桥壳的约束支承两端简化是在左右支点加约束:Uy=0,Uz=0;同时在左支点加约束为Ux=0,Rx=0;中间联接传动轴部位简化约束为:Uz=0,如图3所示。

图4. 平衡杆模型与抗力

图5. 车身不发生倾斜时桥壳应力分布

4 计算结果分析

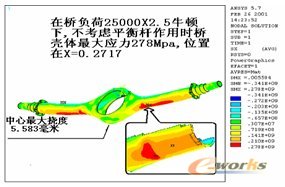

4.1初步计算结果

通过FEM对平衡杆模型有无作用力计算比较。当平衡杆扭6度时,平衡杆支架对桥壳作用力为正负9070牛顿,不难得到在距中心0.271米处产生的附加弯矩。有作用力计算得壳体最大挠度5.905毫米,第一/三主应力为335/-344Mpa;无作用力计算得壳体最大挠度5.583毫米,第一/三主应力为285/-292Mpa,可见平衡杆支反力,加大了桥壳工作负担,壳体最大挠度增加了0.32豪米(5.7%),同时位置偏移,第一三主应力值增加了17.5%到17.8%,可以说:平衡杆支反力对桥壳体影响主要体现在桥壳弯矩的加大。如图5、6所示

图6 平衡杆角度为零时桥壳最大应力

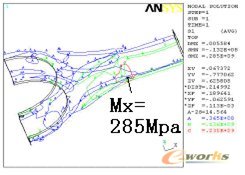

图7 桥壳敏感部位局部的计算结果

4.2初步计算结果分析

初步分析表明,桥壳高应力点在管段与中间段过度弧(距中心0.274-0.30米)处,该处是平衡杆加强板和桥壳焊缝,该点非常接近桥壳对焊缝与琵琶段的三角接板对焊位。从桥壳敏感部位局部的结果,可见该段基本上是弯曲工作状态。焊点位存在较大连接力,导致焊缝应力名义值达到500多Mpa,必然在桥壳焊缝同一部位的高应力,如图7所示。

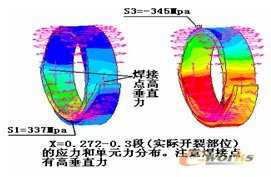

可以说,桥壳断裂问题主要因素是:壳体强度已饱和,增加平衡杆作用后,最大应力再提高18%,最大应力已达337-345 Mpa ,强度明显不足。另一个因素是该部位存在桥壳和平衡杆支座板焊缝聚会,焊缝虽在桥的中部,但焊缝的应力很高,易引起疲劳裂纹。

改进建议是:1、加大桥管尺寸,根本上提高桥壳弯曲强度;2、加大与琵琶段过度圆弧,降低该处应力集中度;3、尽可能向外移动平衡杆支座点尺寸,降低支座力和桥壳敏感部位的附加弯矩;4、减小平衡杆支座尺寸,错开焊缝过份接近,避免相互影响;5、减薄平衡杆支座板尺寸、采用自动焊接技术、考虑在焊缝端应用断续焊缝等,以减小焊接影响。第一点可根本性改善,其它单条应用不一定能够解决寿命问题。

4.3平衡杆支座对桥壳作用分析

根据初步计算分析,验证了桥壳问题产生在D F G 位,应力高达290 Mpa,发现了平衡杆支座板焊接部位有高应力等情况,判断分析疲劳源可能发生在G点。排除加大桥管的改进,分析工作重点放在平衡杆支座板和焊接部位结构分析和改进上。

图8 支座板的高应力梯度图

平衡杆支座板对桥壳作用力是呈左右反对称的,即“只有车身倾斜的一方,支座板对桥壳作用力是与桥壳主工作力是叠加的”。仅限于支座板对桥壳作用力向下的情况,支座板与桥壳间通过焊点相互传递作用力,可见垂直作用力主要分布焊缝两端,中间数值低并呈反方向。轴向力在焊缝两端数值高,方向相反,清楚地表明了支座板和桥壳之间作用力关系,焊缝对桥壳单元产生的作用力大体呈悬索形。说明了:“U”形支座板有较大的弯曲刚度,在它存在的一段内,它约束了原来桥壳的弯曲变形,从而在焊缝两端产生高应力。从结果看到,即使没有侧倾角,该处应力依然很高,高应力数据85%是结构性的、15%左右为车身倾斜时平衡杆作用力产生的。前者为改进结构设计提供了空间,而后者只要有平衡杆就是必然存在的。

支座板设计,除功能需要外,结构强度方面考虑:必须保证平衡杆支座自身强度;尽可能减小对桥壳(高应力区)产生附加应力和焊缝应力集中。两者实际上是互相包容的。从计算结果可见,如图8所示,支座板的高应力实际上是因焊点局部高应力引起的。支座板其它部位应力很低,这样支座板的改进方向就十分明确:“软化支座板,减少对壳体的附加约束。”

4.4 改进方案研究

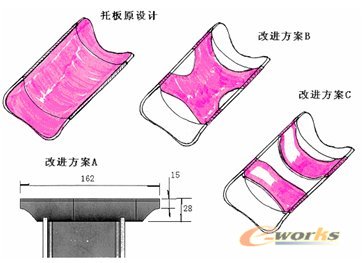

综合分析支座板结构,设计三个改进方案都去掉原设计中向外沿伸的“耳字形”托板,考虑到:车身侧倾一方,平衡杆对桥壳是下拉作用,托板不起力传递作用;另一侧,虽是上推作用,它与主载荷是相减的。同时因制造平衡杆支座高应力分布等因素,对桥壳的托起作用也明确。更主要的是因为它使得支座板刚度加大,令焊缝端点处于“凹口”状态,增加了焊缝端点的应力集中度。出于同样理由,各改进方案都将支座板两端中部剪为内凹入形,使得焊缝端点处于“稍尖”状态,减少焊缝端点应力集中。

针对减小支座板弯曲刚度,使它与桥壳弯曲变形协调。A方案将半圆形支座板弧高减为28毫米;B方案只将支座板中间剪成凹弧,焊缝在中部断开;C方案是B方案的进一步,将支座板中间剪开,成为断开的两个“I字形”板,它靠下面的槽形平衡杆安装架连接,如下图所示。

几种方案计算结果

从结果可见,方案A效果不好,焊缝长度没改变,主要是焊缝下移后,离开了桥壳弯曲中心面,比弯曲中心大的桥壳轴方向延伸变形受到约束,造成轴方向约束力加大;方案B呈理想方向变化,但力度不够;方案C是较理想,壳体应力基本持平,Sv有所下降,焊缝S1有大幅度下降,但其位远离桥壳高应力部位。座板S1也呈下降态。所以从结构改进角度评价,不增加桥壳和支座板应力,同时降低焊缝高应力。

5 结束语

本文对车后桥分析是建立在简化约束及假设基础上,计算研究得到的结论是:方案C较理想,可达到不增加桥壳应力下,有效压低焊缝应力,如前期实验的疲劳源发生在焊缝上,属于平衡杆支架焊接方面的问题,改进方向是尽可能弱化平衡杆支座刚度,降低对桥壳的附加约束并减小焊缝应力。但如果疲劳源发生在桥壳过度段(D、F点),改进方案的效果很难预测。因此,应用CAE方法进行优化设计,对不同产品结构零件,分析须对实验疲劳断口进行研究,判断疲劳源位置,同时,需要通过评价数据库进行评价,在没有评价数据库的条件下,对上述桥壳的高应力,其疲劳强度情况还有待进一步研究。(E-works )